So verhindert man, dass Geschmack und Geruch von Gummi in die Lebensmitteln gelangt

Es versteht sich von selbst, dass Gummi an das Lebensmittel, mit dem es in Kontakt kommt, keinen Geschmack oder Geruch abgeben darf. Die Mischung muss so formuliert sein, dass die einzelnen Inhaltsstoffe keine Probleme verursachen. Das erfordert ein Verständnis der Chemie der verschiedenen Inhaltsstoffen und der Interaktion von Lebensmitteln und Reinigungschemie. Darüber hinaus ist die professionelle Durchführung von Geschmacks- und Geruchstests erforderlich.

Warum Naturgummi nicht für den Kontakt mit Lebensmitteln geeignet ist

Viele Menschen halten Naturgummi für den Kontakt mit Lebensmitteln geeignet, weil es ein natürliches Produkt ist. Das ist leider ein Missverständnis. Nach der Extraktion des Latex aus dem Kautschukbaum wird es verarbeitet, wodurch verschiedene Restprodukte entstehen sowie Latexreste, die allergen sein können. Der durchgeführte Trocknungs- und Räucherprozess verleiht dem Naturkautschuk zudem einen sehr dominanten Geschmack und Geruch.

Formulierung von Mischungen für den Lebensmittelkontakt

Bei synthetischen Polymeren wie EPDM, HNBR, FKM und Silikon werden die bei der Fertigung von Naturgummi üblichen ersten Schritte übersprungen und beim Herstellungsprozess auf Polymerisation und Reinigung fokussiert.

Synthetische Polymere werden in verschiedene Klassen eingeteilt. Die reinsten Sorte enthalten die wenigsten Rückstände an Monomeren und Katalysatoren und sind für Lebensmittel oder pharmazeutische Anwendungen klassifiziert. Diese Sorte verwendet AVK GUMMI für den Lebensmittelkontakt.

Neben Polymeren enthält eine Gummimischung auch noch ein Vulkanisationssystem, ein Anti-Aging-System und andere funktionsbestimmende Systeme.

Sicher haben Sie sich schon über die schwarze Farbe von Gummiprodukten gewundert und sich andere Farben gewünscht. Der Grund für die schwarze Farbe ist die Verwendung von Kohlestaub – oder Ruß (Carbon Black) –, um die Mischung zu verstärken. Carbon Black kann sehr sauber oder sehr günstig hergestellt werden. Durch billiges Carbon Black verschlechtern sich aber auch Geschmack und Geruch erheblich.

Neben den Inhaltsstoffen hat der Vulkanisationsprozess großen Einfluss.

Ein Beispiel für einen Geschmacks- und Geruchstests:

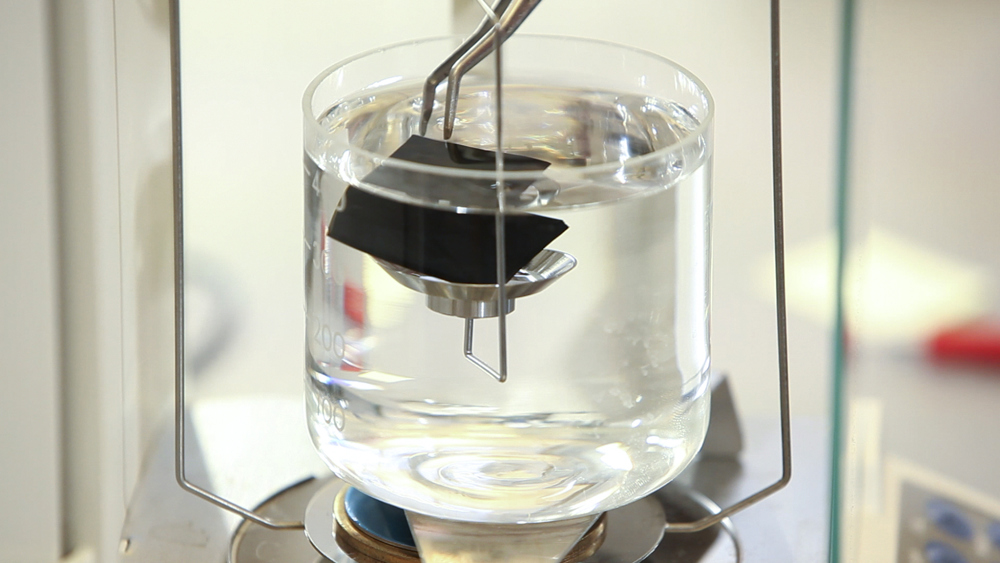

In der Entwicklungsabteilung von AVK GUMMI führen wir bei der Entwicklung neuer Mischungen für den Lebensmittelkontakt im Rahmen des Testprogramms Geschmacks- und Geruchstests durch. Die Methode basiert auf dem Vergleich von zwei Wasserproben: Eine mit Gummi und eine ohne.

Der Testmanager bereitet den Test wie folgt vor:

Die beiden Flaschen stehen 3 Tage lang bei Raumtemperatur in einem dunklen Schrank. Anschließend vergleicht man zunächst den Geruch. Wenn er zufriedenstellend ist, wird der Geschmack verglichen.

Der Test wird von 3 Personen durchgeführt, die nach dem Zufallsprinzip von einem Panel an Mitarbeitern ausgewählt werden, die für die Aufgabe zugelassen wurden. Die Teilnehmer des Testpanels bewerten die Probe unabhängig voneinander.

Danach wird der Durchschnitt berechnet. Bei Mischungen für den Lebensmittelkontakt sollte das Ergebnis immer „kein Geruch“ und „kein Geschmack“ ausfallen.

Ein Beispiel mit Cognac

Meistens testen wir nach derselben Norm, um Daten vergleichen und eine Historie erstellen zu können. Aber ein Test mit Mineralwasser ist nicht immer relevant, beispielsweise dann nicht, wenn man einen der besten Cognacs der Welt herstellt.

Alkohol und Wasser haben unterschiedliche Löslichkeitsparameter für Gummi und ergeben daher auch unterschiedliche Ergebnisse. Während wir mit einer EPDM-Mischung in Wasser die besten Ergebnisse erzielen, wird das beste Ergebnis in Alkohol meistens mit einer FKM-Mischung erreicht.

Um dies zu dokumentieren, haben wir eine Reihe unserer Mischungen zum Testen an das BNIC – Bureau National Interprofessionnel du Cognac – geschickt. Nach erfolgreichem Test werden die Mischungen in eine Liste mit Lebensmittelkontaktmaterialien aufgenommen, die für den Umgang mit Cognac geeignet sind.